以下、本文になります

生産システムデザイン研究室

教員

廣垣 俊樹(教授)Toshiki HIROGAKI

DB| 研究分野 | 自動化・自律化に基づく設計・生産システム |

|---|---|

| 研究室 | YM-503 |

| TEL | 0774-65-6503 |

| FAX | 0774-65-6503 |

| 研究室のHP | https://msdl.doshisha.ac.jp/ |

| thirogak@mail.doshisha.ac.jp |

中川 正夫(准教授)Masao NAKAGAWA

DB| 研究分野 | メカトロニクスによるものづくりの高度化 |

|---|---|

| 研究室 | YM-502 |

| TEL | 0774-65-6479 |

| 研究室のHP | https://msdl.doshisha.ac.jp/ |

| manakaga@mail.doshisha.ac.jp |

研究内容

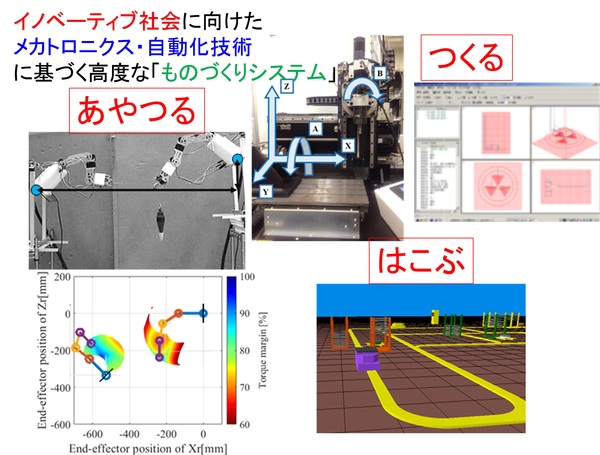

本研究室は、メカトロニクス・自動化とデジタル技術をベースにデザイン設計・試作からCNC工作機械・産業用ロボット・自動搬送・サステイナブル生産システム・プロセス解明まで、広い視野で取り組む「デジタルものづくりシステム」の研究を目指している。コンピュータの発展に同期したIoT・情報化社会に向けて、機械学習・AI(人工知能)などの技術革新も積極的に我々のシステムに導入している。次世代の製造業(メーカ)に必要となる、人と機械の協調、地球環境負荷を考慮したサスティナブル(持続的発展)社会に向けた技術に関連する研究開発にも取り組んでいる。「ものづくりの大切さは普遍的」であるが,「つくり方の技術は常に変化」するものと考えられます.変化する社会のニーズに向け、グローバルに通用するメカトロニクス技術に基づく自律・分散・協調的な「つくる」「あやつる」「はこぶ」の研究開発(図1)を進めます。

1.自動メカトロニクス技術によるCAD/CAM/CNC工作機械や産業用ロボットの統合システム

例)自律・分散・協調型のロボット搬送支援技術の開発

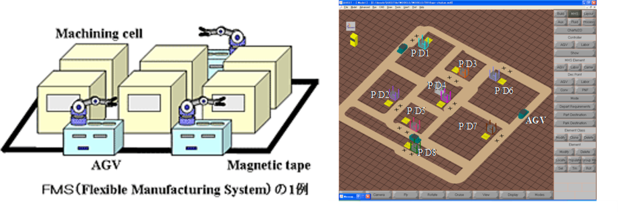

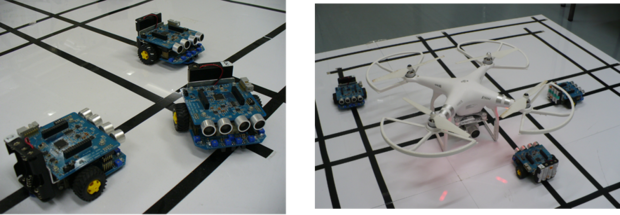

人間の身の回りある交通システムなどの自律・分散・協調的な知識を自動搬送車(AGV)ロボットに適用し、賢いロボット搬送がデジタルものづくりを支援する技術の開発(図2)を試みている。つながる工場・つながる社会におけるネット通販などの自動物流倉庫等における、不確定な指令下におけるAGV搬送制御に関する研究(図3)を遂行している。

人間の身の回りある交通システムなどの自律・分散・協調的な知識を自動搬送車(AGV)ロボットに適用し、賢いロボット搬送がデジタルものづくりを支援する技術の開発(図2)を試みている。つながる工場・つながる社会におけるネット通販などの自動物流倉庫等における、不確定な指令下におけるAGV搬送制御に関する研究(図3)を遂行している。

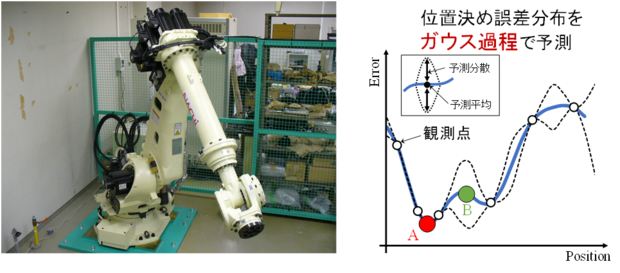

例)機械学習などAI(人工知能)を活用したロボット運動制御とCADとCAMを統合したシステムの開発

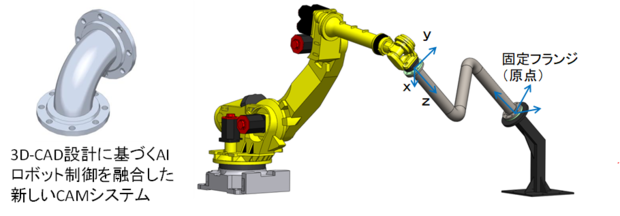

造船や建設現場などのパイプ配管設置には、最終接続の工程で特注の配管パイプが必要となるが,その製造には現場のカン・コツに基づく技能が不可欠であった。その問題を払拭するため、大型産業用ロボットの自由な位置・姿勢動作を活用した配管検査システムを開発し、3D・CAD設計データに基づく新たな配管製造システムの構築(図4)を遂行している.

造船や建設現場などのパイプ配管設置には、最終接続の工程で特注の配管パイプが必要となるが,その製造には現場のカン・コツに基づく技能が不可欠であった。その問題を払拭するため、大型産業用ロボットの自由な位置・姿勢動作を活用した配管検査システムを開発し、3D・CAD設計データに基づく新たな配管製造システムの構築(図4)を遂行している.

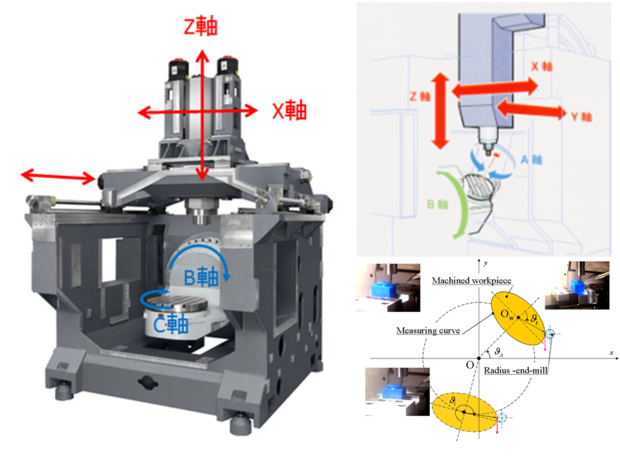

例)3軸制御・5軸制御工作機械におけるCNC統合型の工具経路と形状創成運動の検討

自由曲面の創成運動を制御するCAMとして、3軸制御または5軸制御(並進3軸+回転2軸)工作機械の同期制御軸CL(Cutter Location)決定法に関する研究(図5)を遂行している.

自由曲面の創成運動を制御するCAMとして、3軸制御または5軸制御(並進3軸+回転2軸)工作機械の同期制御軸CL(Cutter Location)決定法に関する研究(図5)を遂行している.

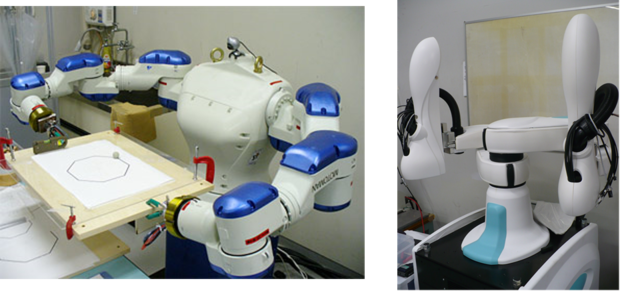

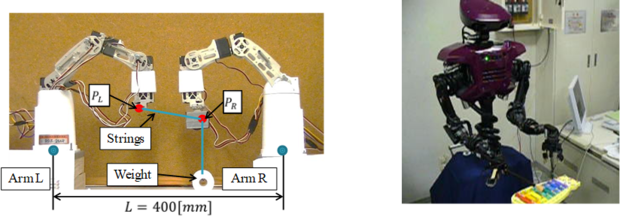

例)様々なタイプのヒト型双腕ロボットや複数台ロボットの協調に基づく高度な道具の操り動作の開発

人の高度な動作は双腕の協調に基づく道具の操り動作が多い。そこで様々なタイプの双腕ロボットの協調動作や2台のロボットの配置を様々変更しての双具の操り協調動作に取り組んでいる.図6は多関節産業双腕ロボットによる作業プレートの操り動作と産業用スカラー双腕ロボットの動作開発の例である。図7は2台の多関節ロボットのワイヤードライビング動作時の最適配置の検討、産業用ヒューマノイドロボットのサウンドフィードバック制御に基づく楽器などの高度な道具の操り動作の開発例である。

人の高度な動作は双腕の協調に基づく道具の操り動作が多い。そこで様々なタイプの双腕ロボットの協調動作や2台のロボットの配置を様々変更しての双具の操り協調動作に取り組んでいる.図6は多関節産業双腕ロボットによる作業プレートの操り動作と産業用スカラー双腕ロボットの動作開発の例である。図7は2台の多関節ロボットのワイヤードライビング動作時の最適配置の検討、産業用ヒューマノイドロボットのサウンドフィードバック制御に基づく楽器などの高度な道具の操り動作の開発例である。

例)IoT(Internet of

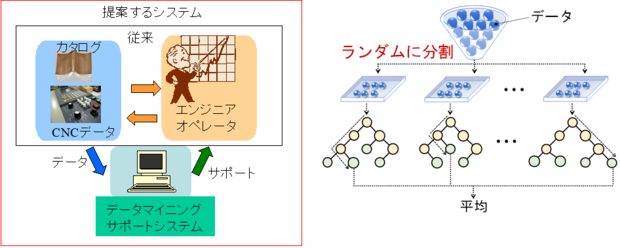

Things)やビックデータのデータマイニングに支援されたものづくりシステム

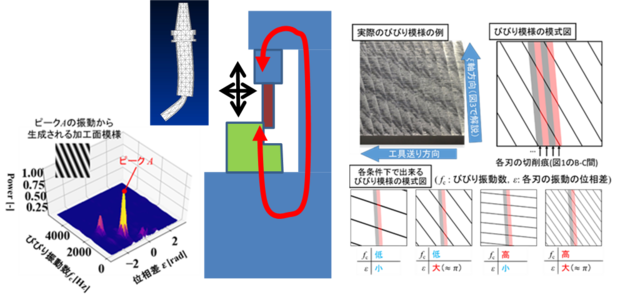

設計と生産現場のビッグデータに対するデータマイニング・AI機械学習等の応用(図8)。さらにWEBカメラなどの画像の機械学習・2次元フーリエ変換を応用し、人の視覚判断を凌駕する加工面のリモート診断に基づく工作機械の制御方法の開発(図9)の例を示す。

設計と生産現場のビッグデータに対するデータマイニング・AI機械学習等の応用(図8)。さらにWEBカメラなどの画像の機械学習・2次元フーリエ変換を応用し、人の視覚判断を凌駕する加工面のリモート診断に基づく工作機械の制御方法の開発(図9)の例を示す。

2.デジタル伝統技能の自動化と地球環境負荷を考慮したサステイナブル生産システムの開発

例)5節閉リンクロボットを用いた人の磨きを凌駕する磨き動作や折り紙工学に向けたレーザ走査制御

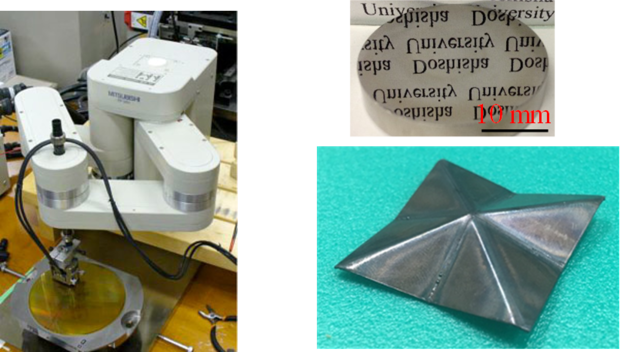

日本の伝統技能のデジタル化に基づき,微粉超砥粒砥石と加工物の相対運動と定圧制御を組み合わせることで、仕上げ面表面に創生される表面幾何形状の制御に取り組んでいる(図10)。また薄鋼板に対する「折り紙工学」の具現化(図10)に向け,レーザ照射制御するレーザ焼入れフォーミング法の研究開発に取り組んでいる。

日本の伝統技能のデジタル化に基づき,微粉超砥粒砥石と加工物の相対運動と定圧制御を組み合わせることで、仕上げ面表面に創生される表面幾何形状の制御に取り組んでいる(図10)。また薄鋼板に対する「折り紙工学」の具現化(図10)に向け,レーザ照射制御するレーザ焼入れフォーミング法の研究開発に取り組んでいる。

例)マシニングセンタのエンドミル運動制御に基づくファイン竹繊維の抽出CAMシステム

CAMとNC(数値制御)でエンドミル加工後の切くず形状を制御し、高品質で均一なファイン竹繊維の抽出を行っている。本研究は竹資源の生長から製品化・製品の廃棄まで製品ライフサイクルをLCA解析で評価しながら、次世代のサステイナブル生産システム(図11)を目指すものである。そのプロセス最適化には機械学習などのAIを積極的に導入している。

CAMとNC(数値制御)でエンドミル加工後の切くず形状を制御し、高品質で均一なファイン竹繊維の抽出を行っている。本研究は竹資源の生長から製品化・製品の廃棄まで製品ライフサイクルをLCA解析で評価しながら、次世代のサステイナブル生産システム(図11)を目指すものである。そのプロセス最適化には機械学習などのAIを積極的に導入している。

3.人と機械の協調に向けた動力伝達用機構の最適設計・状態診断の手法

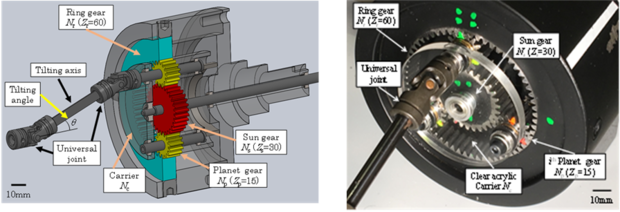

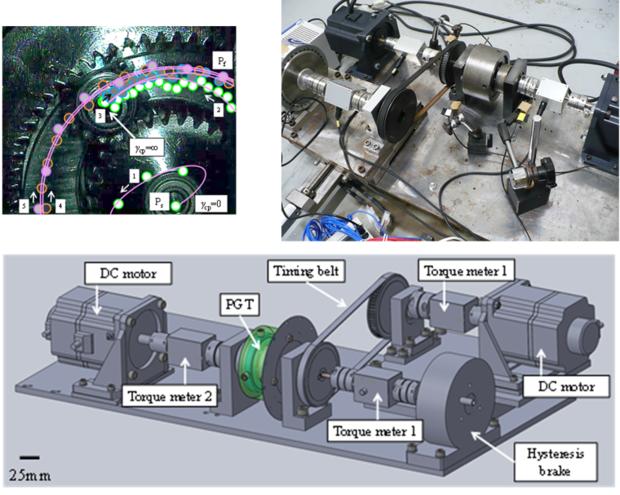

例)差動遊星歯車機構の振動騒音・運動メカニズムの解明

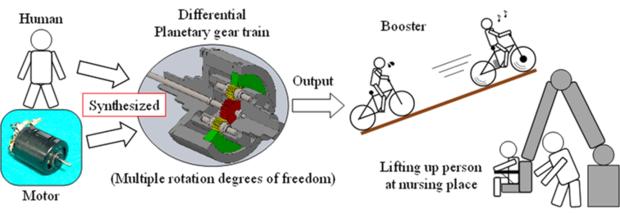

電動アシスト自転車などモータ等による人の動作のパワーアシストシステムが多用(図12)されてきている。またハイブリッド自動車など、エンジン・モータ・発電機などの複数入出力システムの普及が著しい.それらに必要となる差動遊星歯車機構(図13)の運動メカニズム解明(図14)を進めている。

電動アシスト自転車などモータ等による人の動作のパワーアシストシステムが多用(図12)されてきている。またハイブリッド自動車など、エンジン・モータ・発電機などの複数入出力システムの普及が著しい.それらに必要となる差動遊星歯車機構(図13)の運動メカニズム解明(図14)を進めている。

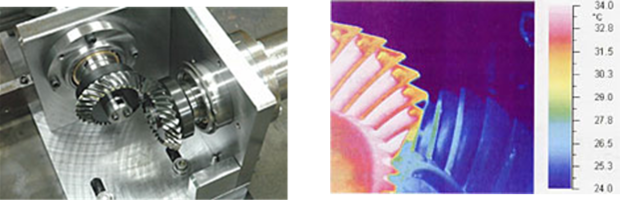

例)赤外線サーモグラフィ画像診断に基づく状態監視法の提案

動力伝達機構である歯車のかみあいの診断には、伝統的に歯面にペイントを塗布して視覚画像に基づく歯当たり試験が多用されてきた。本研究では,歯車の歯のかみあいの際に発生する微小な発熱を赤外線サーモグラフィ画像で高精度に効率的にモニターし、人の視覚検査を凌駕する赤外線画像診断法(図15)の開発に取り組んでいる。

動力伝達機構である歯車のかみあいの診断には、伝統的に歯面にペイントを塗布して視覚画像に基づく歯当たり試験が多用されてきた。本研究では,歯車の歯のかみあいの際に発生する微小な発熱を赤外線サーモグラフィ画像で高精度に効率的にモニターし、人の視覚検査を凌駕する赤外線画像診断法(図15)の開発に取り組んでいる。

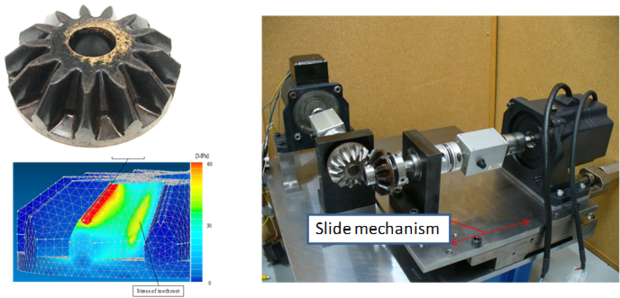

例)天然竹繊維のみのオーガニック歯車の開発

食品機械などで潤滑油レスのクリーンな環境で使用可能な人にやさしい歯車伝達機構が求められている。そこで潤滑レスで使用可能な新素材として竹繊維100%のオーガニック歯車を提案して、その設計諸元の決定(図16)から動力伝達特性までの評価(図17)を遂行している。

食品機械などで潤滑油レスのクリーンな環境で使用可能な人にやさしい歯車伝達機構が求められている。そこで潤滑レスで使用可能な新素材として竹繊維100%のオーガニック歯車を提案して、その設計諸元の決定(図16)から動力伝達特性までの評価(図17)を遂行している。

4.ダウンサイジング社会に向けた技術とプロセスモニタリング

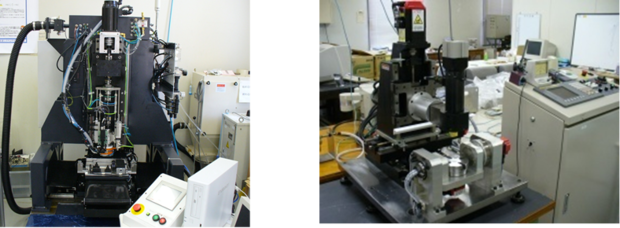

例)超高速エヤスピンドル搭載工作機械のカウンターバランス制振技術とダウンサイジング工作機械

携帯情報端末機器の小型化・高機能化の市場ニーズに応えるため、内蔵されるプリント基板のマイクロ加工にも高度な加工技術が要求されてきている。特に超高速で回転するマイクロドリルの高速高精度な運動制御には高度な制振技術が必要(図18)となる。また機械の小型化(ダウンサイジング)が工作機械にも求められており、従来の概念を払拭するデスクトップサイズの5軸制御工作機械(図18)や超多機能工作機械(図19)などにより、省電力で地球環境負荷にやさしい機械の開発を遂行している。

携帯情報端末機器の小型化・高機能化の市場ニーズに応えるため、内蔵されるプリント基板のマイクロ加工にも高度な加工技術が要求されてきている。特に超高速で回転するマイクロドリルの高速高精度な運動制御には高度な制振技術が必要(図18)となる。また機械の小型化(ダウンサイジング)が工作機械にも求められており、従来の概念を払拭するデスクトップサイズの5軸制御工作機械(図18)や超多機能工作機械(図19)などにより、省電力で地球環境負荷にやさしい機械の開発を遂行している。

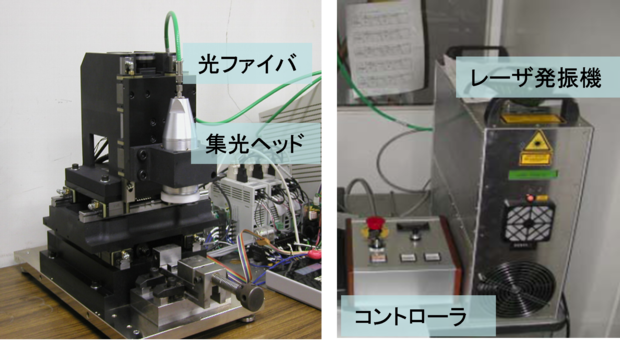

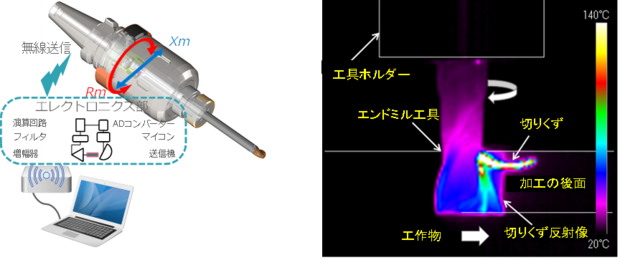

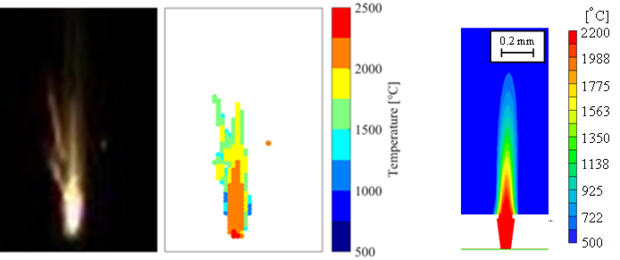

例)ワイヤレス無線通信や赤外線画像や高速度ビデオ画像に基づくプロセスのモニタ診断とシミュレーション

IoTでつながる工場・つながる社会の具現化のためには、ワイヤレス無線通信機能の充実が不可欠である.工場におけるプロセスモニタに無線通信機能を活用する技術開発(図20)を進めている。また並行して、赤外線画像を活用したプロセスモニタ技術の開発(図20)も進めている。さらに携帯情報端末機器の小型化・高機能化の市場ニーズに応えるため、内蔵されるプリント基板のマイクロ加工にレーザ熱源も多用されているが、その照射の制御法の開発のため、そのプロセスの診断に高速度ビデオモニタと画像二色法の適用も試みている(図21)。

IoTでつながる工場・つながる社会の具現化のためには、ワイヤレス無線通信機能の充実が不可欠である.工場におけるプロセスモニタに無線通信機能を活用する技術開発(図20)を進めている。また並行して、赤外線画像を活用したプロセスモニタ技術の開発(図20)も進めている。さらに携帯情報端末機器の小型化・高機能化の市場ニーズに応えるため、内蔵されるプリント基板のマイクロ加工にレーザ熱源も多用されているが、その照射の制御法の開発のため、そのプロセスの診断に高速度ビデオモニタと画像二色法の適用も試みている(図21)。